制造業數字化轉型 以智能化技術研發應對疫情防控常態化與可持續發展

隨著全球疫情進入常態化防控階段,制造業面臨著供應鏈波動、勞動力短缺、運營成本上升等多重挑戰。與此可持續發展已成為全球共識,要求制造業在提升效率的降低能耗與排放。在這一背景下,數字化轉型不再僅僅是提升競爭力的選項,而是關乎生存與可持續發展的必然路徑。智能化技術研發,作為數字化轉型的核心驅動力,正成為制造業應對新常態、實現綠色增長的關鍵。

一、疫情防控常態化下的制造業挑戰與轉型契機

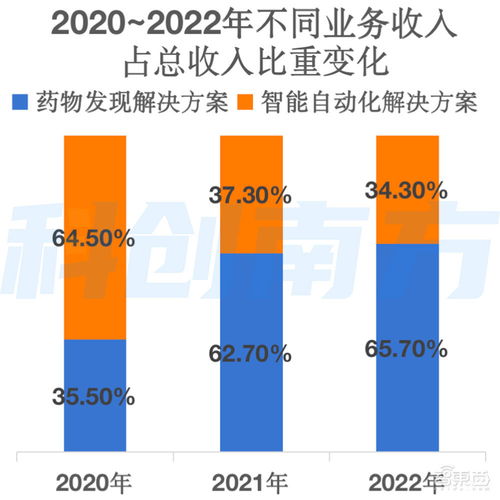

疫情防控常態化改變了制造業的傳統運營模式。社交距離要求、間歇性停工、跨境物流受阻等問題,凸顯了傳統依賴密集人力和固定供應鏈體系的脆弱性。危機亦催生機遇。遠程監控、無人化生產、柔性供應鏈等需求激增,加速了制造業對數字化、智能化解決方案的探索與采納。這種“壓力測試”客觀上推動了行業從被動適應轉向主動變革,為深度數字化轉型提供了現實動力和社會認知基礎。

二、智能化技術研發:數字化轉型的核心引擎

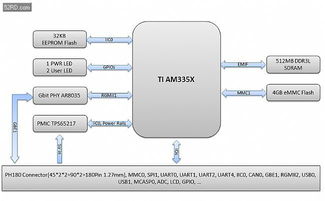

智能化技術研發并非單一技術的突破,而是一個融合了物聯網(IoT)、大數據、人工智能(AI)、5G、數字孿生、機器人流程自動化(RPA)等技術的協同創新體系。其在制造業數字化轉型中的作用主要體現在:

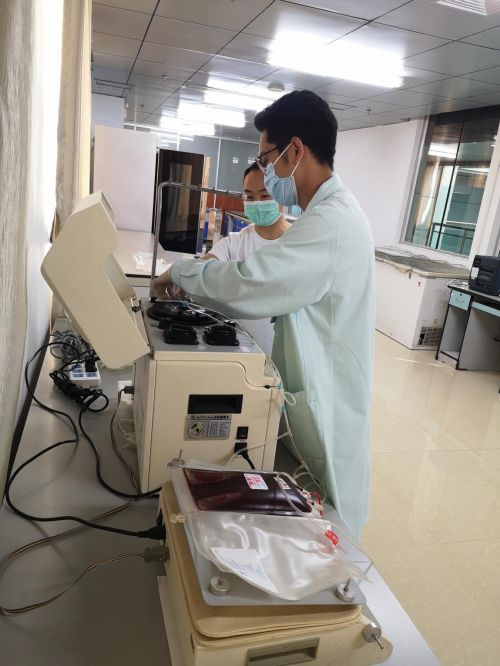

- 構建感知與互聯的神經末梢:通過部署廣泛的物聯網傳感器和工業互聯網平臺,實現設備、產品、人員、環境的全要素、全流程數據實時采集與互聯。在疫情期間,這使得遠程、非接觸式的設備監控、故障診斷與維護成為可能,保障了生產的連續性與人員安全。

- 賦能智能分析與決策中樞:利用AI與大數據分析技術,對海量運營數據、供應鏈數據乃至公共衛生數據進行挖掘與建模。例如,AI算法可以優化排產計劃以應對物料短缺,預測設備故障以進行預防性維護,或分析區域疫情風險以動態調整物流路線,極大提升了運營的韌性、效率與前瞻性。

- 打造柔性自動化與虛擬化能力:結合機器人、AGV(自動導引車)和數字孿生技術,打造能夠快速調整生產流程和產品規格的柔性自動化產線。數字孿生技術可以在虛擬空間中完整映射和模擬物理工廠,允許工程師遠程進行產線設計、工藝優化和員工培訓,有效減少了現場聚集與實體試驗的成本與風險。

- 優化資源利用與促進綠色制造:智能化技術通過精細化的能源管理、物料循環追蹤和工藝參數優化,顯著降低單位產出的能耗與物耗,減少廢棄物排放。例如,AI優化的智能電網調度、基于視覺識別的廢料分揀系統等,直接助力制造業的碳中和與可持續發展目標。

三、實施路徑:聚焦研發,系統推進

制造業實現以智能化技術研發驅動的數字化轉型,需采取系統化、分階段的實施路徑:

- 戰略先行,頂層設計:企業需將智能化研發提升至戰略高度,制定與可持續發展目標相協同的數字化轉型藍圖。明確轉型愿景,評估自身數字化基礎,規劃技術、數據、組織與流程的協同演進路線。

- 夯實數據基礎,建設平臺能力:優先建設統一、安全的數據中臺或工業互聯網平臺,打破信息孤島,實現數據資產的標準化、集中管理與高效流通。這是所有智能化應用得以生長的“土壤”。

- 場景驅動,循序漸進:避免“為技術而技術”。應聚焦疫情防控與可持續發展的具體痛點場景(如遠程運維、智能倉儲、能耗管理、供應鏈可視化等),開展智能化技術研發與應用試點,以點帶面,快速驗證價值并迭代優化。

- 構建研發生態,深化協同創新:制造業企業應積極與高校、科研院所、科技公司及產業鏈上下游伙伴合作,建立開放式創新生態。聯合攻克關鍵共性技術,共享研發成果與行業知識,降低單個企業的研發風險與成本。

- 投資人才與組織變革:數字化轉型最終是人的轉型。需大力培養和引進兼具工業知識、數據科學和智能化技術的復合型人才。推動組織架構向更加敏捷、跨職能協同的方向變革,建立適應數字化創新的文化與激勵機制。

- 重視安全與倫理:在研發與應用過程中,必須將網絡安全、數據隱私和人工智能倫理置于重要位置,建立相應的防護體系與治理規范,確保轉型過程安全可靠、負責任。

四、展望:邁向韌性、高效、綠色的智能制造未來

以智能化技術研發為引擎的數字化轉型,正在重塑制造業的基因。在疫情防控常態化的背景下,它賦予了制造業前所未有的韌性——能夠更快地感知風險、更靈活地調整運營、更穩健地保障供應。從長遠看,這更是制造業走向可持續發展的核心路徑。通過智能化實現資源的最優配置與過程的最優控制,制造業能夠在提升經濟效益的大幅降低對環境的影響,實現高質量增長。

總而言之,面對時代的雙重考題,制造業唯有堅定擁抱數字化轉型,持續投入并深耕智能化技術研發,才能化危為機,構建起面向未來的核心競爭力,在不確定的環境中實現確定性的、可持續的發展。

如若轉載,請注明出處:http://www.ecjv.cn/product/34.html

更新時間:2026-01-05 09:07:34